机器人灌胶组装线有哪些特点

来源:www.cnkaihui.com | 发布时间:2025年09月03日

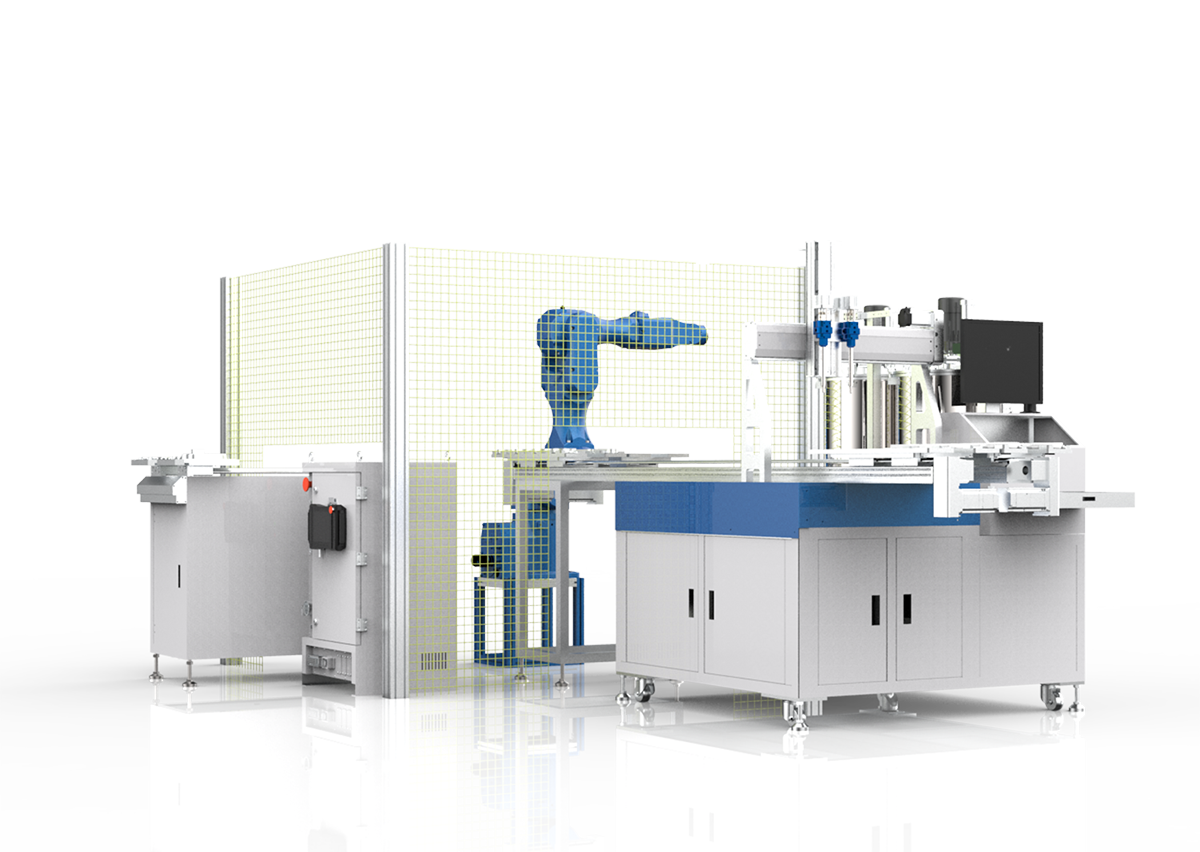

机器人灌胶组装线是结合自动化机器人技术与精密灌胶工艺的生产线,核心用于电子元器件(如传感器、LED 模组、电路板)、汽车零部件、新能源组件等产品的灌胶密封、绝缘或结构固定,其特点围绕精度、效率、稳定性、柔性化四大核心优势展开,具体可从以下维度详细说明:

一、灌胶精度较高,保障产品一致性

机器人灌胶组装线的核心竞争力在于 “精密控制”,能解决人工灌胶易出现的 “多胶、少胶、漏胶、胶量不均” 问题,具体体现在:

胶量控制正确:搭配高精度螺杆泵、点胶阀(如压电阀、隔膜阀),可实现较小胶量(纳升级)的稳定输出,误差通常控制在 ±1% 以内,满足微型元器件(如芯片封装、传感器引线密封)的灌胶需求;

路径定位正确:采用伺服电机驱动的多轴机器人(常见 4 轴、6 轴),重复定位精度可达 ±0.02mm,能按预设 CAD 路径沿产品缝隙、焊点或一定的区域均匀灌胶,避免胶液溢出到非目标区域(如电路板引脚、光学元件表面);

工艺参数稳定:通过 PLC 或工业控制系统实时监控灌胶速度(0.1-100mm/s 可调)、压力(0.1-1MPa)、温度(部分热熔胶 / 环氧胶需控温 25-80℃),确保不同批次、不同工位的灌胶工艺参数完全一致,产品良率可提升至 99% 以上。

二、自动化程度高,大幅提升生产效率

相比人工灌胶(需手动定位、控制胶枪、频繁补胶),机器人灌胶组装线实现 “全流程自动化”,效率优势显著:

连续不间断作业:机器人可 24 小时连续运行,仅需定期补充胶料(部分线体配备自动胶桶补给系统),单日产能是人工的 3-5 倍(如 LED 驱动电源灌胶,人工单日约 500 台,机器人线体可达 2000 台以上);

多工序集成化:可整合 “上料 - 定位 - 灌胶 - 固化 - 检测 - 下料” 全流程,例如:输送带自动上料→视觉系统定位产品→机器人灌胶→UV 灯 / 烤箱自动固化→CCD 相机检测胶量是否合格→不合格品自动分拣,无需人工衔接,减少中间等待时间;

人力成本降低:1 条机器人灌胶线仅需 1-2 名操作人员(负责监控设备、补充耗材),可替代 5-8 名人工灌胶工人,尤其适合劳动力密集且对精度要求高的行业(如消费电子、汽车电子)。

三、稳定性强,适应复杂工况与环境

机器人灌胶组装线的结构设计和控制系统能应对工业生产中的 “复杂场景”,减少外界干扰对工艺的影响:

抗干扰能力强:采用封闭式机身(防尘、防油污)和隔离式电气系统,可适应车间粉尘、温湿度波动(5-40℃)、机械振动等环境,避免因环境因素导致的胶量波动或设备故障;

胶料兼容性广:可适配不同类型的灌封胶(环氧胶、硅胶、聚氨酯胶、热熔胶等),通过更换胶管、清洗管路(部分线体带自动清洗功能)即可快速切换胶种,无需更换核心设备;

故障自诊断与保护:系统内置压力异常(如胶管堵塞)、胶量不足、电机过载等报警功能,触发故障时会自动停机并提示故障点,减少设备损坏风险,平均无故障运行时间(MTBF)可达 5000 小时以上。

四、柔性化程度高,快速适配多品类生产

当前制造业 “多品种、小批量” 的生产需求下,机器人灌胶组装线的 “可扩展性” 和 “快速切换能力” 尤为重要:

快速换型:通过导入新的产品 CAD 灌胶路径(无需机械调整)、更换适配的夹具(模块化夹具,换型时间 <10 分钟),即可从生产 “手机摄像头模组” 切换到 “汽车传感器”,满足多品类混线生产;

模块化设计:线体可根据产能需求增减机器人数量(如单机器人工作站→双机器人并联工作站→多机器人流水线),或添加辅助工位(如预加热工位、二次灌胶工位),后期扩容成本低;

数据化管理:支持与 MES(制造执行系统)对接,实时上传灌胶参数、产能、良率等数据,便于生产调度和质量追溯,同时可通过软件远程调整工艺参数,适配不同产品的灌胶需求。

五、降低材料浪费,提升环保性

人工灌胶因控制精度差,胶料浪费率常达 15%-20%,而机器人灌胶组装线能显著减少浪费,且更符合环保要求:

胶料利用率高:正确的胶量控制和路径规划可将胶料浪费率降至 5% 以下,尤其对于高成本胶料(如导热硅胶、耐高温环氧胶),长期可节省大量材料成本;

环保设计:部分线体配备胶雾收集装置(针对挥发性胶料)、废胶回收系统(针对未固化胶料),减少对车间空气和操作人员的影响,符合 VOCs 排放要求;

无人工接触污染:全程自动化作业,避免人工手部接触胶料或产品导致的污染(如油脂、灰尘附着),尤其适合医疗电子、食品级传感器等对洁净度要求高的产品。

中文

中文 英文

英文

微信公众号

微信公众号

手机扫一扫

手机扫一扫

添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询