机器人灌胶组装线的优势有哪些

来源:www.cnkaihui.com | 发布时间:2025年07月02日一、高精度作业,保障产品一致性

1.灌胶量与轨迹的正确控制

采用伺服电机驱动机械臂,配合高精度计量泵(如螺杆泵、柱塞泵),灌胶量误差可控制在 ±0.1mg 以内,满足微电子、汽车传感器等精密部件的微量灌胶需求(如芯片封装胶层厚度需≤0.05mm)。

机器人可按预设程序执行三维空间内的复杂轨迹灌胶(如圆形、螺旋形、直线往复等),避免人工操作的手抖或轨迹偏差,尤其适合异形工件(如连接器、电机线圈)的包封灌胶。

2.组装定位精度达微米级

搭载视觉识别系统(如 CCD 相机)和力传感器,组装时可实现工件的毫米级定位(如 PCB 板与壳体的对接误差≤0.02mm),并通过力反馈调整装配力度,防止元件压损(如精密齿轮组的啮合组装)。

二、高效产能与连续作业能力

1.节拍时间短,产能提升显著

多工位并行作业模式(如灌胶工位与组装工位同步运行)可将单产品周期压缩至 10-30 秒(人工操作需 2-5 分钟),以 8 小时工作制计算,单条产线日均产能可达 1000-5000 件,适合大批量生产(如消费电子配件、汽车零部件)。

2.24 小时不间断生产

机器人系统无疲劳损耗,配合自动上料机构(如振动盘、桁架机械手)和废料回收装置,可实现全天候连续作业,尤其适用于订单波动大或交货期紧张的场景(如新能源电池 Pack 灌胶组装)。

三、材料适应性强,兼容多品类工艺

1.多种胶水与组装工艺支持

灌胶环节可适配环氧树脂、硅胶、聚氨酯等不同粘度的胶料(粘度范围 100-100000cP),通过温度控制模块(如预热胶桶、加热枪头)改善高粘度胶的流动性;组装环节可完成螺丝锁付、卡扣连接、压合等多种工艺。

2.多规格产品快速切换

通过软件调整灌胶程序和工装夹具(如模块化治具),可在 30 分钟内完成不同产品的换型生产(如手机外壳灌胶与路由器壳体组装的切换),相比人工换线效率提升 80% 以上。

四、智能化管控与质量追溯

1.全流程数据监控

生产线集成 MES 系统,实时采集灌胶量、压力、温度、组装扭矩等工艺参数,异常时自动报警(如胶量不足、压力过低),并生成生产报表(如良率统计、设备 OEE),便于质量追溯和工艺优化。

2.视觉检测与自动分拣

灌胶后通过 3D 视觉检测胶层平整度、气泡率(如汽车传感器灌胶要求气泡占比<0.5%),组装完成后检测零件配合间隙(如电机转子与定子间隙≤0.1mm),不合格品自动剔除,良率可达 99.5% 以上。

五、成本优化

1.减少人工接触有害物质

灌胶环节常涉及挥发性有机物(如溶剂型胶水),机器人作业可使工人远离胶雾环境,配合抽排风系统降低职业健康风险,符合 ISO 45001 安全标准。

2.长期成本优势显著

初期设备投入虽高于人工产线(约 50-200 万元 / 条),但 3-5 年内可通过产能提升、人工成本节约(减少 60%-80% 操作工人)和材料损耗降低(胶料浪费减少 30%)实现成本回收,尤其适合劳动密集型企业(如电子组装厂)。

六、柔性生产与定制化扩展

1.模块化设计支持产线升级

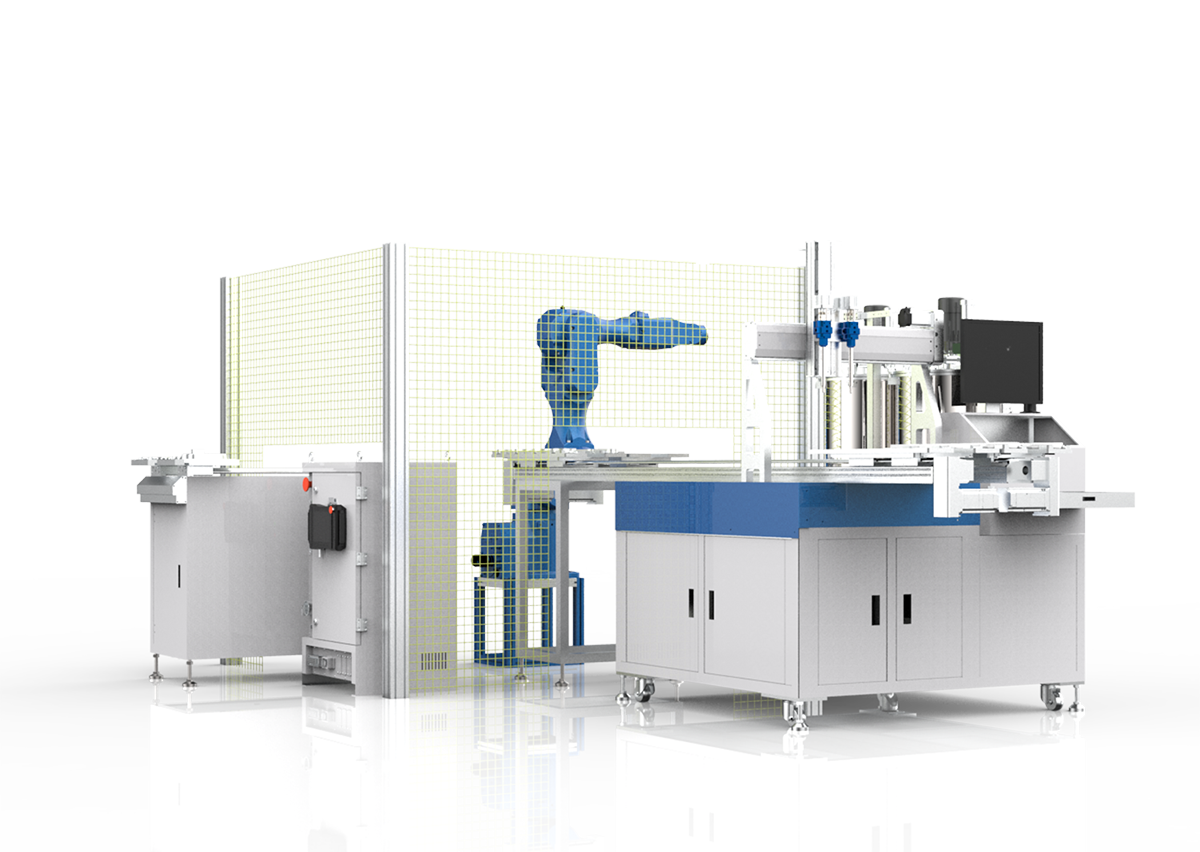

机器人灌胶组装线可按功能划分为灌胶单元、组装单元、检测单元等模块,企业可根据订单需求逐步扩展(如先部署灌胶 + 检测模块,后续增加组装模块),避免一次性投入过剩。

2.小批量多品种生产适配

对于个性化产品(如医疗器械定制部件),可通过编程快速调整工艺参数,实现 “换型即生产”,解决传统产线 “小批量不经济” 的痛点,例如无人机电池灌胶组装线可同时处理 10 种以上电池型号。

七、典型应用场景

电子电器领域:PCB 板防水灌胶、LED 灯具密封组装、继电器绝缘灌胶;

汽车制造:传感器灌胶、电机线圈封装、车载摄像头组装;

新能源行业:锂电池 Pack 灌胶、光伏逆变器密封、储能电池模组组装;

医疗设备:注射器活塞组装、传感器探头灌胶、微创手术器械封装。

上一条:

灌封真空脱泡固化流水线用在哪些行业

下一条:

电子元器件包装上为什么要用到包装盒自动涂胶线

中文

中文 英文

英文

微信公众号

微信公众号

手机扫一扫

手机扫一扫

添加微信

添加微信

联系我们

联系我们

电话咨询

电话咨询